Stor efterspørgsel efter JUMO-løsninger fra en enkelt kilde

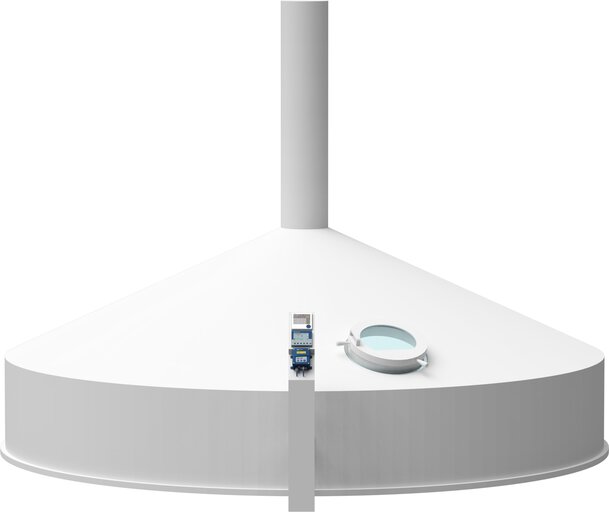

JUMO har i årtier forsynet drikkevareindustrien med innovativ måleteknologi og effektive automatiseringskomponenter. Nogle af dem bruges i øjeblikket i et fuldautomatisk bryggeri. De blev for nylig præsenteret på SPS-messen, hvor de vakte stor genklang.

Downloads

"Forespørgslerne om og de besøgendes interesse for det nye bryggeri på SPS' stand i Nürnberg var overvældende. Det havde vi ikke forventet," siger Martin Eppinger, Market Segment Manager for føde- og drikkevarer hos JUMO. De besøgende på messen var især interesserede i løsninger fra en enkelt kilde, som Eppinger forklarer videre.

JUMO håber nu på en lignende stærk efterspørgsel på BrauBeviale (28. til 30. november 2023 i Nürnberg, hal 6 / stand 120). "Vi ønsker at overbevise det professionelle publikum med vores sikre totalløsning," siger Eppinger.

Alle sensorer, kontrol og visualisering fra JUMO

Desuden har bryggeriet en pumpe til vand og CIP-funktionen samt en anden frekvensstyret pumpe til mæsken eller urten. I begge pumper bruges JUMO ZELOS C01 LS-niveauafbryderen som tørløbsbeskyttelse. Mash tun-omrørernes motor og lauter tun-hakkerens motor er også frekvensstyrede.

Ved måling af niveauet i varmtvandstanken, mæskekarret og urtkedlen anvendes den nye JUMO DELOS S02 tryktransmitter. Differenstrykmålingen i lautertunnelen blev implementeret med JUMO TAROS S46 H.

JUMO flowTRANS US W02 anvendes til mængdemåling af hovedskænkningen og efterskænkningen. Efter urtkøleren måler den nye JUMO flowTRANS MAG H20 både den samlede strømningshastighed og temperaturen. Temperaturen i de respektive beholdere bestemmes med JUMO dTRANS T1000.

Under CIP-rengøring bestemmer JUMO digiLine Ci HT10 koncentrationen af de forskellige rengøringsmedier via den temperaturkompenserede ledningsevne.

Kontrol og visualisering

Betjeningen af anlægget sker via JUMO variTRON 500 touch controller og JUMO smartWARE SCADA-software til procesovervågning og -styring.

Opskrifterne for de enkelte øltyper samt de enkelte CIP-funktioner kan konfigureres intuitivt uden programmeringsfærdigheder ved hjælp af den browserbaserede JUMO variTRON Program App. JUMO smartWARE Evaluation muliggør yderligere registrering af alle procesparametre.

"Efterfølgende kan både bryggeprocessen og CIP-processen evalueres og verificeres med en automatiseret batchrapport," siger Martin Eppinger.

Har du stadig spørgsmål?